在工业制造领域,智能化转型已不再是选择题,而是关乎企业未来竞争力的必答题。隆达铝业,作为行业内的领军企业,正携手华为云AI,以前沿的人工智能应用软件开发为引擎,成功开启了从传统制造向智慧工厂的深刻变革。这场转型的核心突破点,落在了生产流程中至关重要却又长期依赖经验与人工的环节——配料系统上,从而实现了生产效率、产品质量与成本控制的全面优化。

传统配料之困:经验依赖与波动之痛

铝材生产,配料是决定最终产品性能与质量的第一道也是最为关键的工序。传统的配料过程高度依赖老师傅的丰富经验与现场实时调整。人工判断难免存在主观性,原料成分的微小波动、环境因素的细微变化,都可能影响配比的精准度,导致批次间产品质量不稳定、原料浪费或性能不达标。在追求高精度、高效率、高一致性的现代制造业中,这种模式已成为制约发展的瓶颈。

智慧赋能:华为云AI驱动的智能配料系统

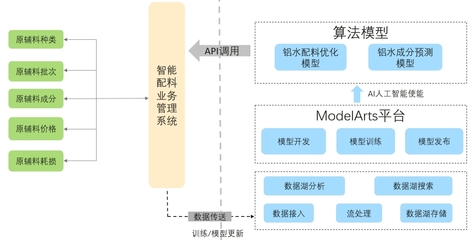

隆达铝业的智慧工厂转型,选择以华为云AI作为技术基石,深度开发定制化的人工智能应用软件,为配料工序装上“智慧大脑”。

1. 数据融合与精准建模

系统首先打通了生产线上各个孤立的环节,实时采集来自原料检测、过程监控、环境传感、历史生产等多源海量数据。华为云AI强大的数据处理与计算能力,对这些数据进行清洗、整合与分析。通过机器学习算法,系统能够构建起原料成分、工艺参数与最终产品性能之间复杂的非线性关系模型。这个模型不再依赖单一经验公式,而是基于海量实际数据“学习”得出的更精准、更动态的配方映射关系。

2. 实时感知与动态优化

智能配料系统的核心在于“实时”与“自适应”。通过部署在关键节点的物联网传感器,系统能够实时感知投入原料的实际成分(如元素含量、杂质水平)的微小波动。AI模型随即根据这些实时数据,结合目标产品规格要求,在毫秒间动态计算出最优的原料补加或调整方案,并自动下发指令给PLC(可编程逻辑控制器)执行。这意味着,每一批次的配料都是为当前原料“量身定做”的,从源头上确保了成分的极致精准与稳定。

3. 预测性维护与知识沉淀

除了实时控制,华为云AI还赋能了预测性维护功能。通过分析设备运行数据,AI能够预测配料设备(如称重系统、输送装置)可能出现的故障或精度漂移,提前预警,避免非计划停机。更重要的是,整个系统在运行中持续学习,将每一次调整、每一批结果都转化为新的知识,不断迭代优化核心算法模型。老师傅的宝贵经验也被数字化、模型化,得以传承和规模化应用,形成了企业独有的、持续进化的“工艺知识库”。

转型成效:超越预期的价值创造

隆达铝业智慧配料系统的落地,带来了立竿见影且多维度的价值提升:

- 质量飞跃:产品成分一致性大幅提高,关键性能指标波动范围缩小超过60%,高端客户满意度显著提升。

- 成本下降:通过精准配料,减少了贵重金属的过量添加和原料浪费,综合原料成本降低约5%-8%。

- 效率提升:自动化配料减少了人工干预和复核时间,配料工序效率提升30%以上,且实现了24小时稳定运行。

- 决策科学化:基于数据的决策取代了“拍脑袋”,为新产品配方研发、工艺优化提供了强大的数字实验平台,加速创新周期。

启示与展望:AI软件开发是智能制造的灵魂

隆达铝业的成功实践表明,传统制造业的智能化转型,并非简单的设备联网,其灵魂在于深入核心工艺场景、解决实际痛点的人工智能应用软件开发。华为云AI提供的不仅是算力与通用算法,更是与行业Know-How深度融合、共同创新的平台与能力。智慧配料仅是起点,这一模式的成功验证了路径的可行性,为生产线其他环节(如熔炼温度控制、轧制工艺优化、缺陷检测等)的全面智能化铺平了道路。

随着AI与物联网、5G、数字孪生等技术的进一步融合,隆达铝业的智慧工厂将迈向更高阶的自治化阶段,实现全流程自感知、自决策、自执行。这不仅将重塑铝材制造的生产方式,也为整个流程型制造业的数字化转型,提供了一个可借鉴、可复制的“智能配料”样板,彰显了人工智能应用软件在驱动实体工业升级中的核心价值与无限潜力。